Le nostre sedi

Castelnuovo – Modena

Prosciutto M.E.C, Prosciutto di Modena D.O.P, Prosciutto Nazionale

120 DIPENDENTI

36.390 mq SUPERFICIE TERRENO

22.460 mq SUPERFICIE EDIFICATA

-

Prosciutto Crudo Stagionato

-

Prosciutto di Modena D.O.P

-

Prosciutto Nazionale

-

120 DIPENDENTI

-

36.390 mq SUPERFICIE TERRENO

-

22.460 mq SUPERFICIE EDIFICATA

Medesano – Parma

Prosciutto di Parma D.O.P.

15 DIPENDENTI

26.990 mq SUPERFICIE TERRENO

6.970 mq SUPERFICIE EDIFICATA

-

Prosciutto di Parma D.O.P.

-

15 DIPENDENTI

-

26.990 mq SUPERFICIE TERRENO

-

6.970 mq SUPERFICIE EDIFICATA

Sede

Castelnuovo Rangone dal 1979

Prosciutto Crudo Stagionato, Prosciutto di Modena D.O.P, Prosciutto Nazionale

120 DIPENDENTI

36.390 mq SUPERFICIE TERRENO

22.460 mq SUPERFICIE EDIFICATA

-

Prosciutto Crudo Stagionato

-

Prosciutto di Modena D.O.P

-

Prosciutto Nazionale

-

120 DIPENDENTI

-

36.390 mq SUPERFICIE TERRENO

-

22.460 mq SUPERFICIE EDIFICATA

Sede

Monastero di Medesano dal 1997

Prosciutto di Parma D.O.P.

15 DIPENDENTI

26.990 mq SUPERFICIE TERRENO

6.970 mq SUPERFICIE EDIFICATA

-

Prosciutto di Parma D.O.P.

-

15 DIPENDENTI

-

26.990 mq SUPERFICIE TERRENO

-

6.970 mq SUPERFICIE EDIFICATA

Il processo produttivo

Rifilatura

La prima operazione di lavorazione della carne suina prevede la rifilatura della coscia fresca. Con questo passaggio si cerca di conferire al prodotto la classica forma tondeggiante, asportando le parti di grasso e di cotenna in eccesso.

Salagione

Il prodotto viene successivamente diviso in base al peso e portato alla linea di salagione dove la coscia viene ricoperta di sale per permetterle di iniziare a rilasciare l’acqua contenuta nei tessuti. Il prosciutto viene quindi lasciato riposare in celle refrigerate. Questa operazione viene ripetuta una seconda volta dopo qualche giorno per terminare con la sistemazione verticale del prodotto fino alla fine del riposo in fase fredda, con il passaggio di stato da carne fresca a prodotto stagionato.

Salagione

Il prodotto viene successivamente diviso in base al peso e portato alla linea di salagione dove la coscia viene ricoperta di sale per permetterle di iniziare a rilasciare l’acqua contenuta nei tessuti. Il prosciutto viene quindi lasciato riposare in celle refrigerate. Questa operazione viene ripetuta una seconda volta dopo qualche giorno per terminare con la sistemazione verticale del prodotto fino alla fine del riposo in fase fredda, con il passaggio di stato da carne fresca a prodotto stagionato.

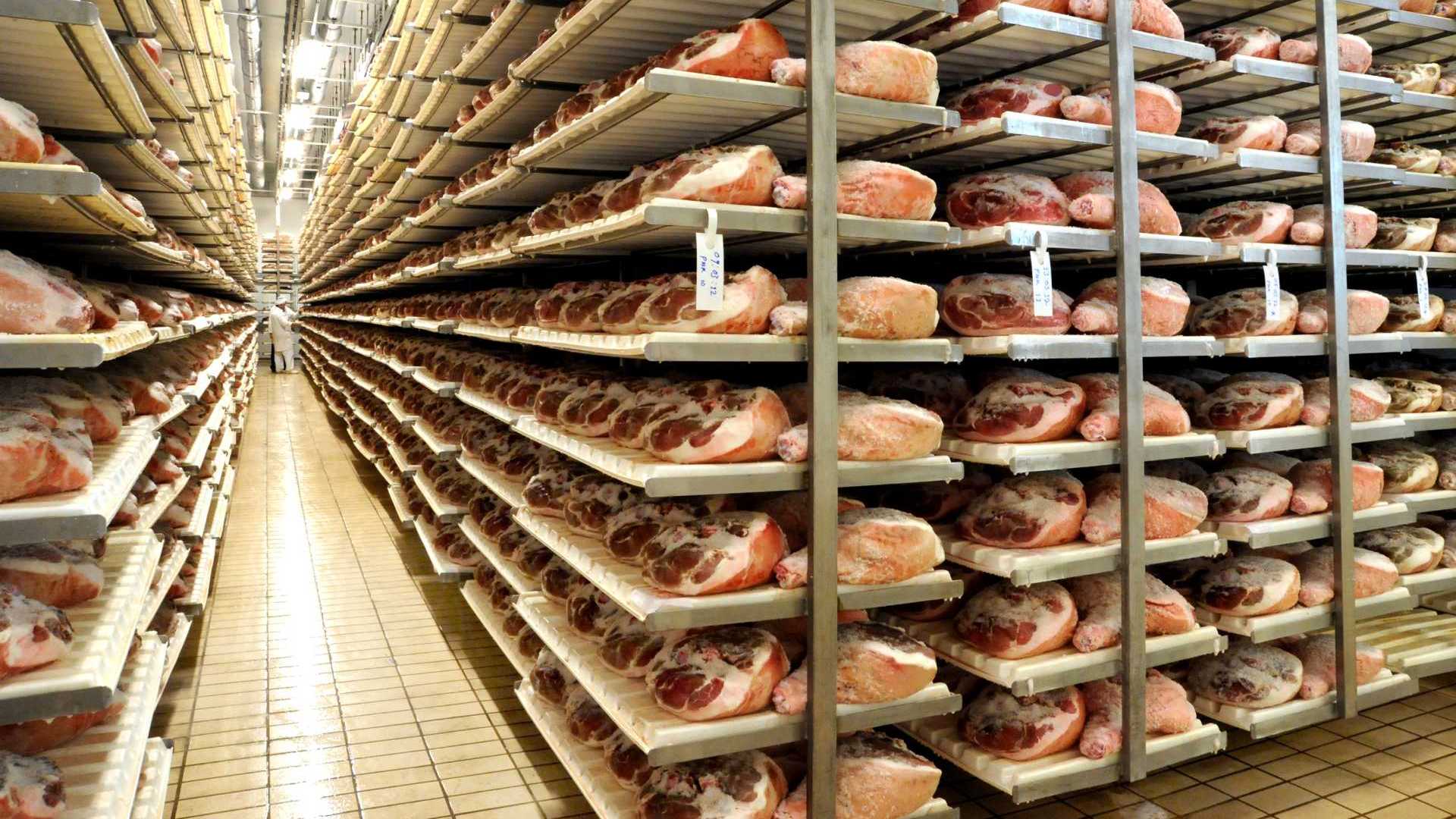

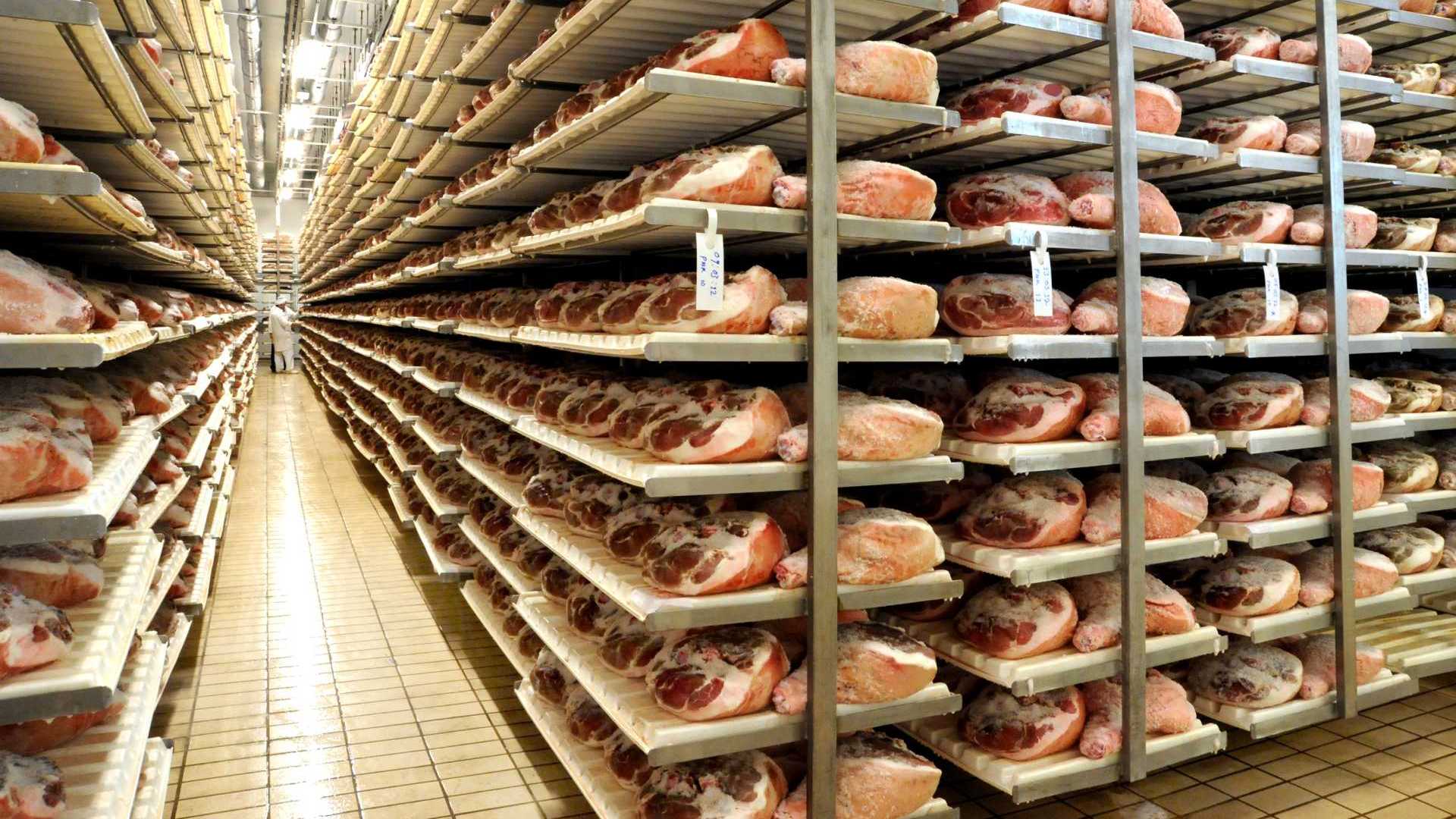

Stagionatura

Al termine del riposo, inizia la fase di pre-stagionatura in locali “caldi” al termine della quale la parte del prosciutto non protetta dalla cotenna viene cosparsa di sugna. Il prosciutto è quindi sistemato nei locali di stagionatura dove temperatura ed umidità sono controllate da sistemi all’avanguardia per terminare il suo processo produttivo.

Controllo Qualità

Durante la stagionatura, il prosciutto inizia ad essere sondato, mediante l’utilizzo di un ago di osso di cavallo che esperti conoscitori fanno penetrare in punti precisi del prosciutto, al fine di evidenziare eventuali difetti identificabili attraverso problemi olfattivi.

Controllo Qualità

Durante la stagionatura, il prosciutto inizia ad essere sondato, mediante l’utilizzo di un ago di osso di cavallo che esperti conoscitori fanno penetrare in punti precisi del prosciutto, al fine di evidenziare eventuali difetti identificabili attraverso problemi olfattivi.

Disosso

I prodotti che, per necessità del cliente, non sono venduti in osso, vengono selezionati in base alla pezzatura, alla tipologia e alla stagionatura e vengono trasferiti nei locali adibiti al disosso. Una volta rimosso l’osso femorale, il prosciutto viene lavorato per ottenere le varie tipologie di prodotto: aperto, sfilato, addobbo, pressato, mattonella e porzionato.

Confezionamento

L’operazione conclusiva consiste nel confezionare sottovuoto il prodotto al fine di creare un‘ambiente anaerobico che minimizzi il pericolo di proliferazione batterica durante il periodo di Shelf Life. I materiali di confezionamento soddisfano tutti i requisiti previsti dai regolamenti comunitari attualmente in vigore in riferimento ai MOCA, stabilendone l’alimentarietà.

Confezionamento

L’operazione conclusiva consiste nel confezionare sottovuoto il prodotto al fine di creare un‘ambiente anaerobico che minimizzi il pericolo di proliferazione batterica durante il periodo di Shelf Life. I materiali di confezionamento soddisfano tutti i requisiti previsti dai regolamenti comunitari attualmente in vigore in riferimento ai MOCA, stabilendone l’alimentarietà.